合金的电阻点焊

合金电阻点焊是对两个重叠焊件施加压力,同时翻译大电流,依靠电阻热熔化两个电极之间的金属材料,熔化金属材料在许多效果下迅速凝结,完成焊接。这种焊接方法通常用于航空航天等行业。技术专业焊接店

因为合金具备较好的导电率和传热性,适合点焊的薄厚为0.04~4mm,焊接前,必须严格清洁焊件表面,并清除点焊及周边区域。由于铝合金的导电性高,焊接时电极和焊件接触位置的金属材料容易过热,使电极与焊件粘合。因此,厚度通常放置在电极和焊件之间0.2~0.5mm不锈钢板垫圈,不易焊接在焊件上。

点焊合金是短期、大电流、梯形工作压力的强标准,规定点焊铝合金的电焊机电流具有缓慢上升和缓慢下降的特点,具有便于工作压力的充压组织。点焊机应有明确的操作路线,以确保插头和休息时间以均匀的速度移动。由于铝合金具有良好的传热性能,不适合选择多单脉冲加工工艺的主要参数,以及通用通信交流焊机的主要技术参数。焊接前安装的焊件应相互配合100mm长中间的间隙不能超过0.3mm。

点焊铝合金的电流相对密度一般超过100A/mm2,是高碳钢的2~3双,焊接的主要参数通常根据焊接材料的型号和总厚度来确定。对于质量规定较低的铝合金接头,可采用一般的单相电通信点焊机,主要焊接参数见图1。

当碳工具钢、高韧性铝合金等热处理工艺加强铝合金点焊时,热危害区域的抗压强度急剧下降,点焊通常由热应力引起裂纹。因此,通过不断的实验,选择直流电震波点焊机,采用大电流,高电极工作压力进行点焊效果非常好。实际焊接的主要参数见图2和图3。

为了更好地最大限度降低分离的危害,铝合金的点焊最少间隔不小于板厚的8~10强烈推荐的主要参数见图4。

在铝合金点焊中,危害点焊质量的关键因素有:铝合金原材料的对称性和表面清洁度;电极的外观和清洁度;电机的工作压力;焊接电流。如何处理具体制造中的焊接缺陷:

裂痕

铝合金点焊裂缝的关键因素有:点焊内温度过高、散热速率过快、电极工作压力不当等。对于一些抗压强度铝合金的点焊,如果焊接电流过高或电极工作压力过小,则会造成裂缝;裂缝也可能是由断裂和电流后的快速制冷引起的。调整电流降低的直线斜率或应用后加热,以消除裂缝。在双向工作压力的机械设备中,调整铸造时间延迟,以保持焊接周期内的铸造效果,并在合理的时间段内清除裂缝。

溅出

过热或错误的电极工作压力往往导致熔融金属材料从焊点中间溅出。这也是由于点焊不干净、电流尺寸不合适、插电时间不合理等原因造成的。一般可以清除小的焊接电流或稍微增加的焊接工作压力。如果主要焊接参数的变化不能完全去除飞溅,则应抛光和清洁原材料。注意立即焊接干净的焊件,不宜放置太久。

未满焊

铝合金点焊的全焊条件在于焊接电流和电极的外观设计,扩大电流会增加全焊;电极曲面半径的扩大会减少全焊。焊接透率在所有长度20~80%中间比较好。

焊渣

点焊渣的不规则外观是由于零件安装错误、电极不正确、表面准备不当、电极外观设计不规则造成的。

粘着

对于所有方式的电弧焊接机械设备,由于电极顶部和产品工件之间的页面过热,会发生电极粘附。也可能是焊件不清洗、电极制冷不合适、电极滚动、电极工作压力不科学、插电时间过长等因素。当情况更严重时,产品工件的表面会融化或烧损。应根据具体情况进行适当的调整。此外,在覆盖板点焊中,熔化不足的点焊很可能不会形成焊点,因此应适度提高焊接电流进行处理。

推荐相关资讯

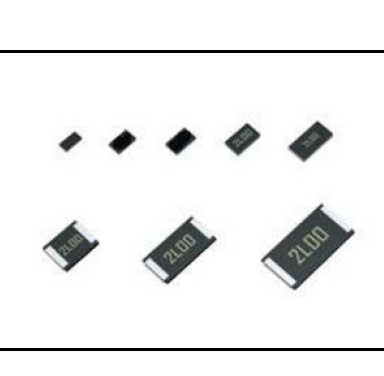

- 0612合金采样电阻型号选型参数表2022-04-28

- 华德2512合金电阻型号现货购买2022-04-28

- 0805合金电阻型号列表(walter品牌)2022-04-28

- 0402合金电阻常规型号列表2022-04-28

- 贴片热敏电阻的应用领域2022-04-28

- 什么是超级电容?为什么叫超级电容?2022-04-28

- 贴片NTC热敏电阻与插件热敏电阻应用领域的区别与差异2022-04-28

最热资讯

- 合金电阻与普通电阻的区别2022-04-28

- 合金电阻与电阻合金电阻如何识别2022-04-28

- 什么是保险电阻?判别保险电阻好坏的方法2022-04-28

- 采样电阻作用及特点讲解2022-04-28

- 功率型热敏电阻(NTC)选型2022-04-28

- 合金电阻如何选型设计?2022-04-28

- 贴片电容电阻识别方法有哪些?贴片电容电阻封装尺寸大全。2022-04-28